Podstawowe zasady działania systemów pakowania proszków

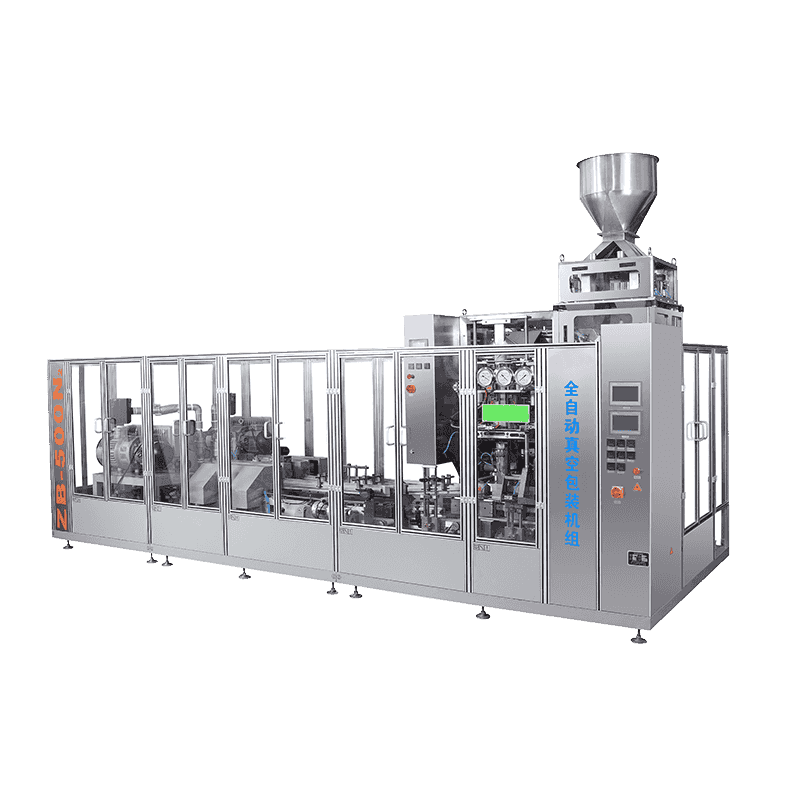

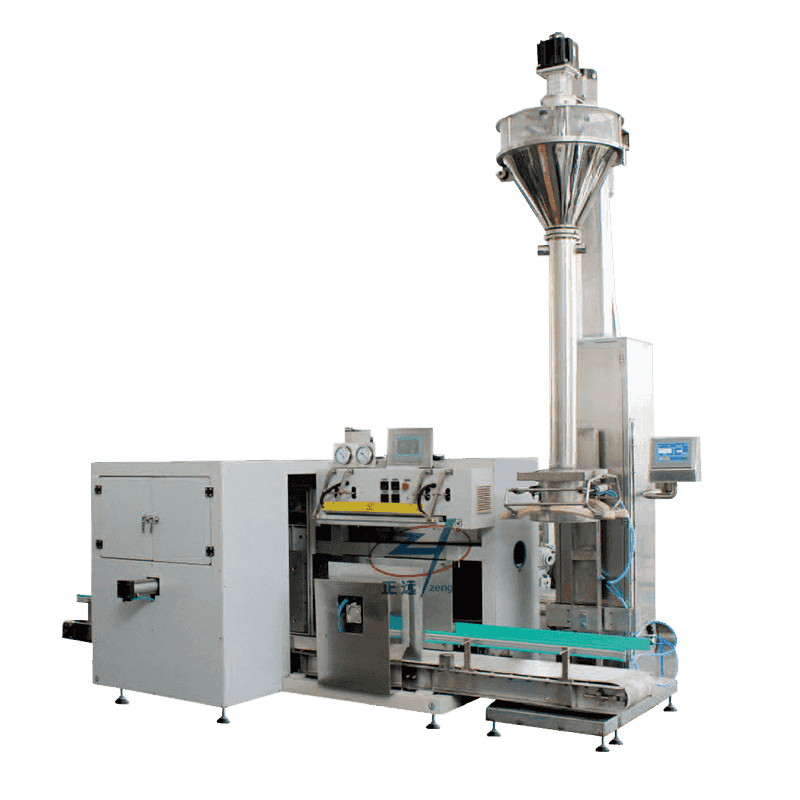

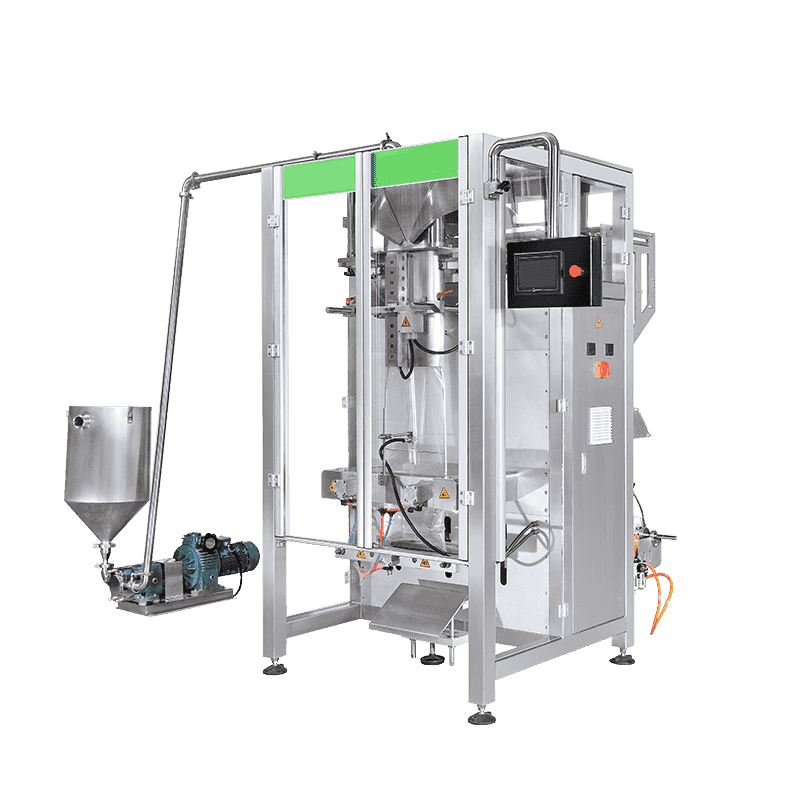

Podstawowym celem maszyny do pakowania proszków jest przekształcanie materiałów sypkich w precyzyjne, szczelne jednostki przy minimalnych stratach produktu. Maszyny te działają w oparciu o zsynchronizowany proces podawania, odmierzania, formowania worków i zgrzewania. Ponieważ proszki różnią się znacznie pod względem płynności – od sypkich granulek, takich jak sól, po niesypkie, spójne proszki, takie jak mąka – mechanizm pomiaru jest krytyczny. Większość systemów przemysłowych wykorzystuje wypełniacz ślimakowy, który wykorzystuje pionową śrubę do przemieszczania określonej objętości produktu do materiału opakowaniowego, zapewniając wysoką dokładność nawet w przypadku materiałów pylących lub drobnych.

Automatyka odgrywa kluczową rolę w nowoczesnych systemach, w których jednostki PLC (programowalny sterownik logiczny) zarządzają czasem naciągania folii i temperaturą listew zgrzewających. Gwarantuje to, że integralność opakowania pozostanie niezmienna przez tysiące cykli. Dzięki integracji czujników maszyny te mogą wykrywać scenariusze „brak worka, brak napełnienia”, co znacznie zmniejsza straty materiału i zapobiega przestojom maszyn spowodowanym rozsypaniem produktu.

Wybór odpowiedniego mechanizmu dozującego

Systemy napełniania ślimaków

Wypełniacze ślimakowe są standardem branżowym w przypadku drobnych proszków. Składają się z leja zasypowego, mieszadła zapobiegającego „mostkowaniu” i precyzyjnie zaprojektowanego ślimaka. Objętość dostarczonego proszku zależy od liczby obrotów ślimaka. Ta metoda jest idealna w przypadku produktów podatnych na pylenie, ponieważ zamknięty system utrzymuje proszek w zamknięciu.

Wypełniacze kubków wolumetrycznych

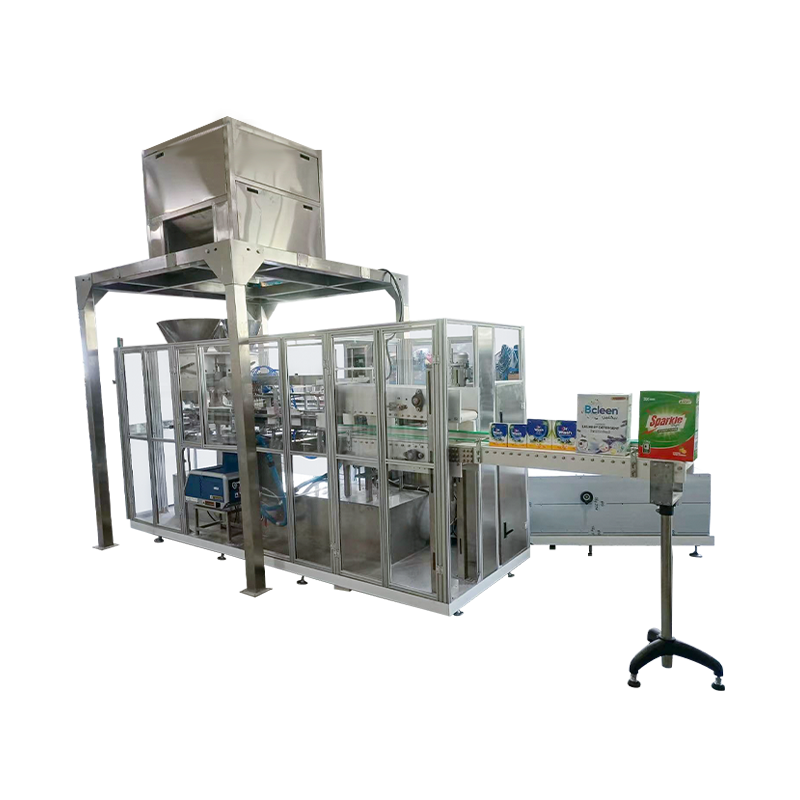

W przypadku sypkich proszków, takich jak cukier lub chemiczne detergenty, objętościowe wypełniacze kubkowe stanowią opłacalną i szybką alternatywę. Maszyny te wykorzystują wstępnie odmierzone kubki, które napełniają się podczas przechodzenia pod lejem zasypowym, a następnie są wyładowywane do opakowania. Chociaż są mniej precyzyjne w przypadku różnych gęstości, są wyjątkowo szybkie w przypadku jednolitych produktów.

Porównanie popularnych formatów opakowań proszkowych

Wybór formatu opakowania wpływa zarówno na wygodę konsumenta, jak i na wymagania mechaniczne maszyny. Poniżej znajduje się porównanie najpopularniejszych rodzajów torebek produkowanych przez urządzenia do pakowania proszku:

| Typ torby | Najlepszy przypadek użycia | Złożoność maszyny |

| Torba na poduszki | Mąki luzem, przyprawy, detergenty | Niski |

| Torba z klinem | Kawa, proszki o dużej objętości | Średni |

| Saszetka / opakowanie w sztyfcie | Napoje jednorazowe, farmaceutyki | Wysoka |

| Gotowe etui | Najwyższej jakości proszki białkowe | Umiarkowany (obrotowy) |

Krytyczne cechy techniczne gwarantujące sukces operacyjny

Oceniając A maszyna do pakowania proszku niektóre specyfikacje techniczne narzucają długoterminowe wymagania dotyczące zwrotu z inwestycji i konserwacji. Wysokiej jakości maszyna powinna równoważyć prędkość z delikatnym charakterem obsługiwanego produktu.

- Systemy odpylania: Drobne proszki mogą osadzać się na obszarze uszczelnienia, uniemożliwiając prawidłowe uszczelnienie. Zintegrowane odpylacze lub dysze próżniowe są niezbędne do utrzymania integralności uszczelnienia.

- Konstrukcja ze stali nierdzewnej: Do zastosowań spożywczych i farmaceutycznych niezbędne są gatunki SS304 lub SS316L, aby spełniać standardy higieny i być odporne na korozję podczas czyszczenia.

- Zmiana bez użycia narzędzi: Nowoczesne maszyny umożliwiają operatorom wymianę rury formującej lub śruby ślimakowej bez użycia ciężkich narzędzi, redukując przestoje pomiędzy różnymi seriami produktu.

- Możliwości płukania gazem: W przypadku produktów wrażliwych na utlenianie (takich jak pełne mleko w proszku) wstrzyknięcie azotu do torebki przed zgrzaniem znacznie wydłuża okres przydatności do spożycia.

Protokoły konserwacji i trwałości

Żywotność maszyny pakującej w proszku zależy w dużej mierze od ścisłego harmonogramu konserwacji. Ponieważ proszki są z natury ścierne i inwazyjne, mogą penetrować łożyska mechaniczne lub zakłócać działanie elementów elektrycznych, jeśli nie są właściwie zarządzane. Codzienne czyszczenie leja zasypowego i dyszy wylotowej zapobiega zanieczyszczeniu krzyżowemu i zapewnia dokładność dozowania w określonych tolerancjach.

Ponadto szczęki zgrzewające należy regularnie sprawdzać pod kątem „zwęglenia” – nagromadzenia spalonego plastiku lub resztek produktu. Stosowanie prętów zgrzewających pokrytych teflonem może złagodzić ten problem, ale wymagane jest rutynowe wycieranie i wymiana elementów grzejnych, aby uniknąć zimnych zgrzewów lub wycieków worków. Wdrożenie cyfrowego dziennika konserwacji za pośrednictwem interfejsu HMI maszyny może pomóc operatorom w śledzeniu interwałów serwisowych w zakresie smarowania silnika i napinania paska.

Skontaktuj się z nami