1. Systemy grzewcze

Systemy grzewcze w maszynach do pakowania cieczy są zwykle stosowane do podniesienia cieczy do pożądanej temperatury. Jest to szczególnie ważne w przypadku cieczy o wysokiej wartości (takich jak oleje, syropy i sosy), ponieważ wyższe temperatury poprawiają ich wypływność, co ułatwia wypełnienie pojemników opakowaniowych. Typowe metody grzewcze obejmują:

Elektryczne elementy grzewcze: bezpośrednio podgrzewają ciecz, powszechnie występujące w małych maszynach.

Wymienniki ciepła: Systemy te pośrednio podgrzewaj ciecz poprzez krążenie ciepłej wody lub pary, odpowiednie do produkcji na dużą skalę.

2. Systemy chłodzenia

Układy chłodzenia są stosowane w celu zmniejszenia temperatury cieczy do wymaganego poziomu, szczególnie w przypadku wrażliwych na ciepło płynów, takich jak soki, mleko lub farmaceutyki. Wysokie temperatury mogą negatywnie wpłynąć na jakość cieczy (takich jak utrata składników odżywczych lub degradacja smaku). Systemy chłodzenia zazwyczaj obejmują:

Cewki chłodzące: są one instalowane na ścieżce lub pojemniku płynu, przy użyciu zimnej wody lub pętli wody lodowej w celu obniżenia temperatury.

Wentylatory/jednostki chłodzenia: W przypadku niektórych rodzajów sprzętu systemy chłodzenia powietrza mogą skutecznie obniżyć temperaturę maszyny lub płynu, aby zapobiec przegrzaniu.

Chłodzenie sprężarki: Duże maszyny mogą wykorzystywać systemy chłodzenia oparte na sprężarce do chłodzenia cieczy.

3. Czujniki temperatury

Czujniki temperatury monitorują temperaturę cieczy w czasie rzeczywistym, zapewniając, że pozostaje w ustalonym idealnym zakresie. Typowe rodzaje czujników temperatury obejmują:

Termopary: Czujniki te są dokładne w mierzeniu wysokich temperatur i danych temperatury przekaźnika do systemu sterowania.

RTD (detektory temperatury oporności): RTD oferują wyższą precyzję i są zwykle stosowane w zastosowaniach o surowych wymaganiach dotyczących kontroli temperatury, takich jak przemysł farmaceutyczny lub spożywczy.

Czujniki te są zwykle umieszczane w kluczowych lokalizacjach wzdłuż linii podawania cieczy, systemów ogrzewania lub chłodzenia, aby zapewnić dokładne odczyty temperatury.

4. Zawory kontroli temperatury i systemy regulacji

Zawory kontroli temperatury są centralną częścią systemu kontroli temperatury. Ich rolą jest automatyczne dostosowanie procesu ogrzewania lub chłodzenia w oparciu o informacje zwrotne z czujników temperatury. Na przykład:

Automatyczne zawory sterujące: Gdy czujniki wykrywają, że temperatura cieczy jest zbyt wysoka, układ sterowania automatycznie otworzy zawór chłodzący, aby zwiększyć przepływ płynu chłodzącego. I odwrotnie, jeśli temperatura jest zbyt niska, proces ogrzewania może zostać zintensyfikowany.

Proporcjonalne zawory sterujące: Zawory te mogą dostosować natężenie przepływu podkładu ogrzewania lub chłodzenia w oparciu o potrzeby w czasie rzeczywistym, umożliwiając drobną kontrolę temperatury cieczy.

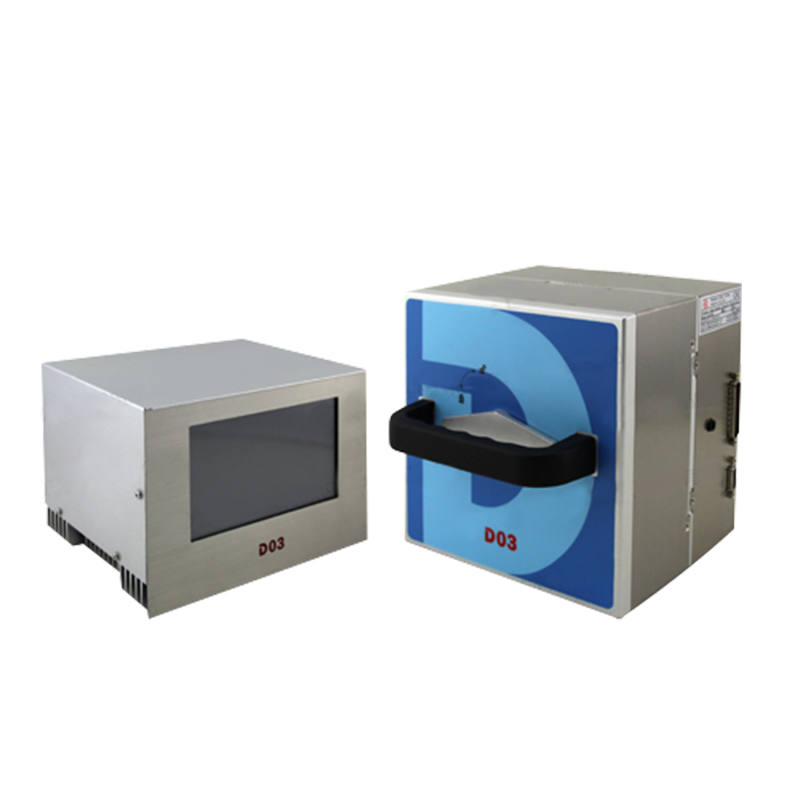

5. Kontrolery temperatury i systemy PLC

Kontrolery temperatury są zwykle zintegrowane z systemem PLC maszyny opakowaniowej (programowalny kontroler logiki) w celu utworzenia systemu sterowania zamkniętą pętli. Jeśli temperatura cieczy odbiega od ustalonego zakresu, system PLC natychmiast reaguje poprzez regulację ustawień ogrzewania lub chłodzenia, upewniając się, że temperatura cieczy zostanie szybko przywrócona do idealnego stanu. Systemy PLC zazwyczaj mają następujące funkcje:

Wysoka precyzja: mogą dostosowywać temperaturę cieczy poprzez precyzyjne algorytmy.

Programowalne: Użytkownicy mogą ustawić różne programy kontroli temperatury dla różnych etapów produkcji (np. Napełnianie, uszczelnienie).

Alarmy i diagnoza uszkodzenia: Gdy temperatury przekraczają wstępne granice, system może wywołać alarmy, a nawet zatrzymać maszynę, zapobiegając wytwarzaniu wadliwych produktów.

6. Ochrona termiczna i automatyczna regulacja

Aby zapobiec wpływowi nadmiernego ogrzewania lub chłodzenia na ciecz, wiele systemów kontroli temperatury obejmuje również ochronę termiczną i funkcje regulacji automatycznej. Na przykład maszyna do pakowania cieczy może mieć ochronę nad temperaturą, gdzie system automatycznie przestanie ogrzewać lub zainicjować chłodzenie, jeśli temperatura będzie zbyt wysoka, zapobiegając przegrzaniu cieczy. Ponadto funkcja automatycznej regulacji może zoptymalizować proces ogrzewania lub chłodzenia w oparciu o charakterystykę cieczy i zmiany temperatury środowiska, poprawiając ogólną wydajność produkcji.

7. Obsługa zmian temperatury w różnych cieczy

Różne typy cieczy reagują inaczej na fluktuacje temperatury, więc układ kontroli temperatury jest często optymalizowany pod kątem określonych właściwości cieczy. Na przykład:

Ciecze o niskiej wartości (takie jak woda, napoje): Te ciecze łatwo przepływają, więc fluktuacje temperatury mają mniejszy wpływ na ich przetwarzanie.

Ciecze o wysokiej wartości (takie jak sosy, syropy): ciecze te stają się bardziej lepkie w niższych temperaturach, więc system kontroli temperatury musi podgrzewać ciecz, aby poprawić przepływność.

Wrażliwe na ciepło płyny (takie jak mleko, farmaceutyki): Wymagają one surowej kontroli temperatury, aby uniknąć utraty składników odżywczych lub aktywnych składników z powodu przegrzania.

8. Inteligentne systemy kontroli temperatury

Wraz z postępem technologii, niektóre wysokiej klasy płynne maszyny opakowaniowe Teraz zawierają inteligentne systemy kontroli temperatury. Dzięki technologii IoT (Internet of Things) sprzęt może stale gromadzić dane temperaturowe i analizować je na platformach chmurowych, pomagając użytkownikom optymalizować zarządzanie temperaturą, poprawić efektywność energetyczną i prowadzić zdalną diagnostykę lub rozwiązywanie problemów. Systemy te mogą automatycznie dostosować kontrolę temperatury dla różnych partii produkcyjnych, zapewniając pełną automatyzację zarządzania temperaturą.

Skontaktuj się z nami