The Linia do produkcji opakowań tonowych , często określany jako Duża tlubba or Linia rozlewnicza FIBC (Flexible Intermediate Bulk Container). , jest kluczowym elementem infrastruktury nowoczesnej logistyki i produkcji. Te wysoce zautomatyzowane systemy są niezbędne do wydajnego i bezpiecznego pakowania dużych ilości suchych, płynnych materiałów — od produktów rolnych i chemikaliów po minerały i kruszywa budowlane. Ponieważ światowy handel i produkcja przemysłowa wymagają stale rosnącej wydajności, wyrafinowanie i integracja linii produkcyjnej opakowań tonowych stale ewoluuje, obniżając koszty pracy i minimalizując straty materiałów.

Podstawowe komponenty i funkcjonalność

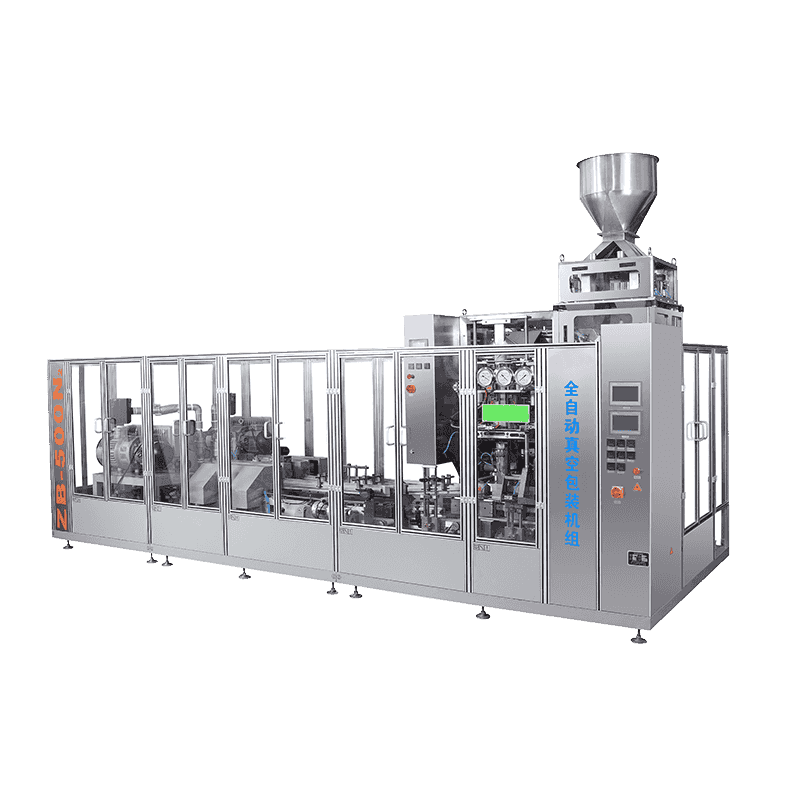

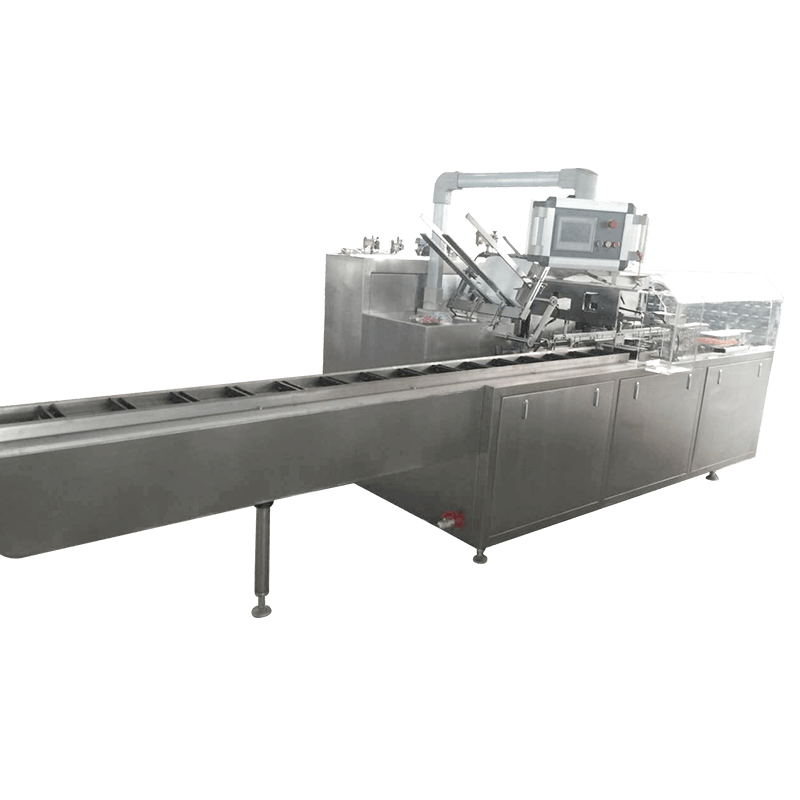

Kompletna linia do produkcji opakowań tonowych to zintegrowany system przeznaczony do ciągłej, szybkiej pracy. Chociaż określone konfiguracje różnią się w zależności od właściwości materiału (np. Gęstości, płynności, pylenia), podstawowe składniki pozostają niezmienne:

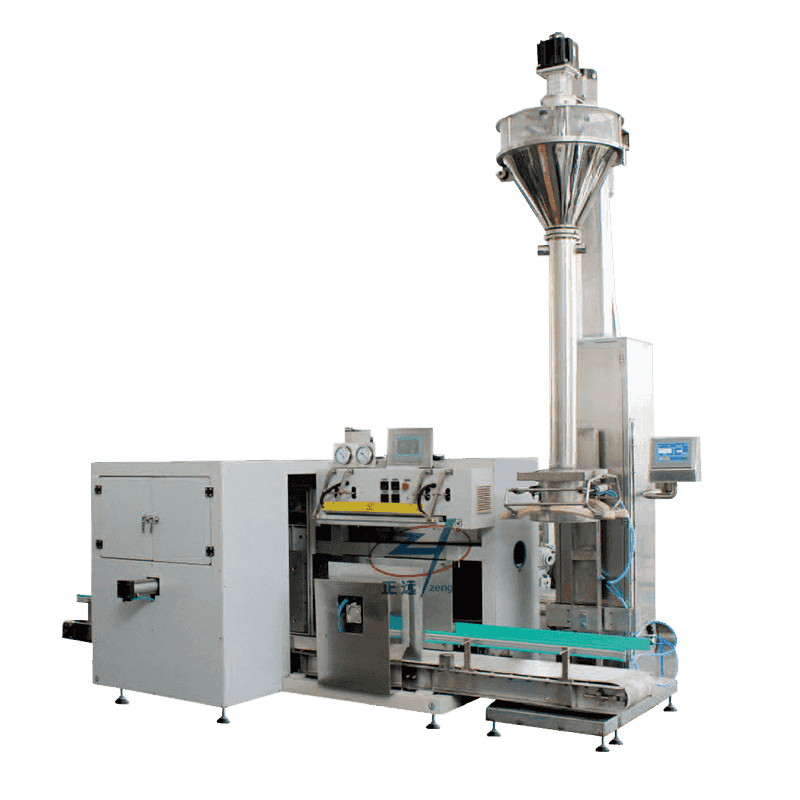

- Karmienie workiem i przygotowanie: Ten początkowy etap polega na automatycznym wyjęciu płaskiego lub złożonego FIBC, ułożeniu go i zaciśnięciu otworu wlotowego worka na głowicy napełniającej. Wysokiej klasy systemy wykorzystują ramiona robotyczne do precyzyjnego umieszczania i napełniania worka, aby zapewnić, że worek jest całkowicie otwarty i gotowy do napełniania.

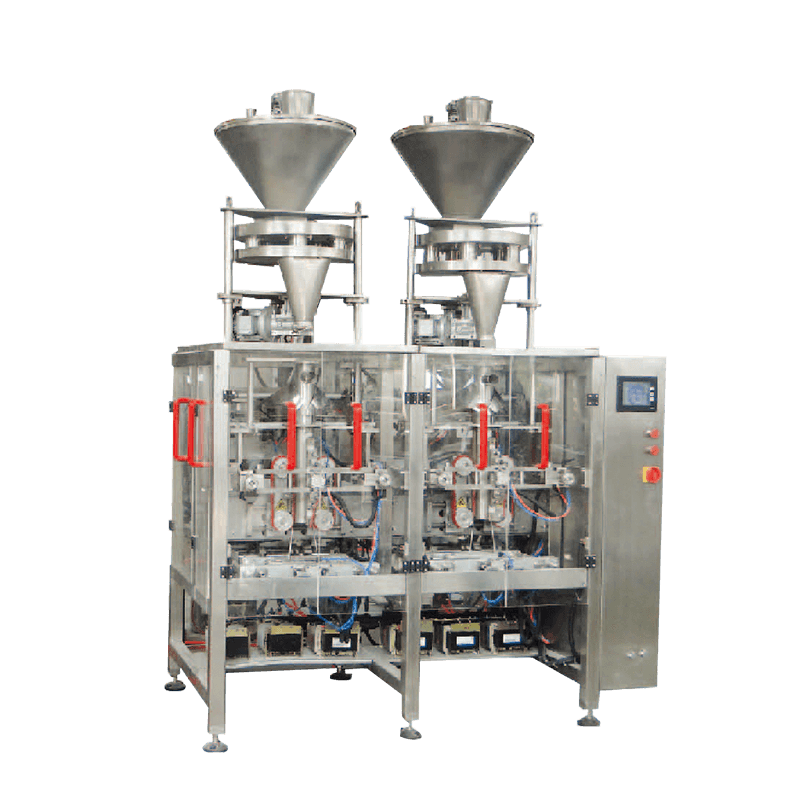

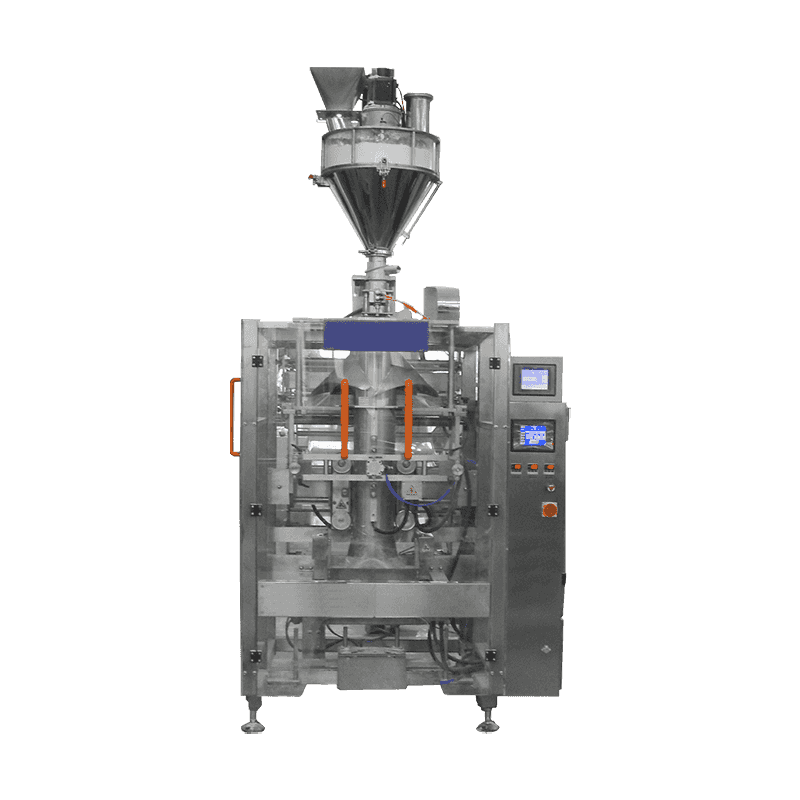

- System ważenia i dozowania: To jest sedno procesu. Do pomiaru materiału zazwyczaj wykorzystuje się precyzyjny system ogniw obciążnikowych. A mechanizm dozujący (taki jak podajnik ślimakowy, podajnik wibracyjny lub brama grawitacyjna) kontroluje przepływ materiału ze zbiornika zbiorczego do worka. Aby zapewnić dokładność i szybkość, często stosuje się dwuetapowy proces napełniania: a szybkie, gruboziarniste wypełnienie następnie a powolne, dokładne wypełnienie aby precyzyjnie osiągnąć wagę docelową.

- Wibracje i zagęszczanie: Gdy materiał znajdzie się w środku, potężny stół wibracyjny jest aktywowany. Ten kluczowy etap osadza materiał, usuwa uwięzione powietrze i zagęszcza produkt. Zagęszczenie zwiększa stabilność wypełnionego worka, maksymalizuje obciążenie produktu w pojemniku i zapobiega przesuwaniu się podczas transportu.

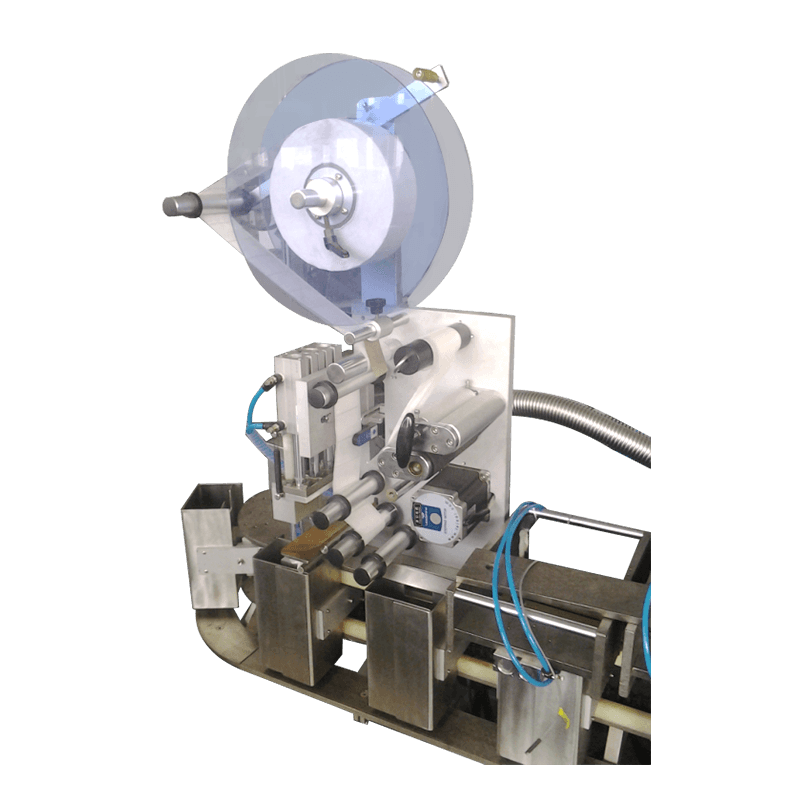

- Zwalnianie i zamykanie worka: Po osiągnięciu docelowej masy i zagęszczeniu dziobek wlotowy jest odpinany i zazwyczaj uszczelniany (albo wiązany ręcznie, albo zgrzewany automatycznie). Następnie pętle torby są uwalniane z haków podtrzymujących.

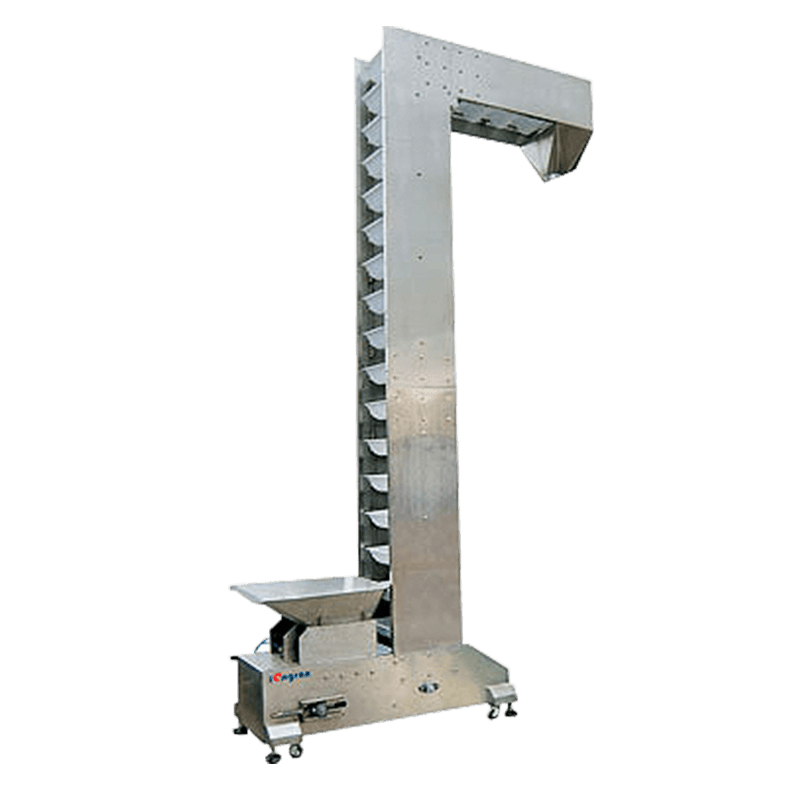

- Transport i paletyzacja: Wypełniony worek tonowy, który może ważyć od 500 kg do 2000 kg, jest transportowany ze stacji napełniania za pomocą wytrzymałych przenośników rolkowych lub łańcuchowych. Aby zapewnić całkowitą automatyzację, linia integruje się z m.in paletyzator robotyczny który układa wypełnione worki na palecie, gotowe do magazynowania lub wysyłki.

Kluczowy postęp technologiczny

Nowoczesne Linia do produkcji opakowań tonowychs charakteryzują się inteligentną automatyką i wyrafinowanym sterowaniem, które zwiększają wydajność i bezpieczeństwo:

- Kontrola zapylenia i ochrona środowiska: Obsługa proszków i drobnych granulek nieuchronnie powoduje powstawanie pyłu. Współczesne linie wyposażone są w zintegrowane systemy odpylania, często obejmujące okapy odciągowe i obudowy podciśnieniowe, aby chronić pracowników i zapobiegać stratom materiału.

- Sterowanie PLC i interfejs HMI: Całą linią zarządza a Programowalny sterownik logiczny (PLC) , oferując precyzyjną kontrolę nad każdym krokiem. Przyjazny dla użytkownika Interfejs człowiek-maszyna (HMI) umożliwia operatorom szybką zmianę ciężarów docelowych, monitorowanie przepustowości, diagnozowanie usterek i przechowywanie receptur dla różnych produktów.

- Zgodność dla obszarów niebezpiecznych (ATEX/NEC): W przypadku produktów takich jak łatwopalne chemikalia lub drobne pyły palne sprzęt jest zaprojektowany i certyfikowany zgodnie z normami ochrony przeciwwybuchowej (np. ATEX w Europie lub NEC w Ameryce Północnej), zapewniając bezpieczną pracę w potencjalnie niebezpiecznych atmosferach.

- Zautomatyzowana obsługa worków: Najnowsze linie znacznie ograniczają ingerencję ręczną. Funkcje takie jak automatyczne systemy zaczepiania/odczepiania pętli i automatyczne napełnianie/opróżnianie dziobka drastycznie zwiększają prędkość i poprawiają ergonomiczne bezpieczeństwo personelu.

Korzyści z wdrożenia dedykowanej linii produkcyjnej

Inwestycja w wyspecjalizowaną linię do produkcji opakowań w workach tonowych zapewnia znaczące korzyści operacyjne i finansowe przedsiębiorstwom obsługującym materiały sypkie:

| Funkcja | Korzyści operacyjne |

| Wysoka dokładność | Minimalizuje rozdawanie produktów i zapewnia zgodność z przepisami w zakresie podanych mas netto. |

| Zwiększona prędkość | Znacząco poprawia wydajność w porównaniu z systemami ręcznymi lub półautomatycznymi, zwiększając wydajność produkcyjną. |

| Zmniejszona siła robocza | Wymagana jest mniejsza liczba operatorów, co powoduje przeniesienie zasobów ludzkich z żmudnych zadań ręcznych na nadzór i kontrolę jakości. |

| Większe bezpieczeństwo | Mniejsza interakcja człowieka z dużymi ładunkami (do dwóch ton metrycznych) i zapylonym środowiskiem, co zmniejsza ryzyko obrażeń w miejscu pracy i zagrożeń dla dróg oddechowych. |

| Zwiększona stabilność | Zintegrowane wibracje i zagęszczanie tworzą gęste, stabilne torby, które lepiej układają się w stosy i wytrzymują naprężenia transportowe. |

Wniosek

The Linia do produkcji opakowań tonowych to coś więcej niż tylko element wyposażenia; jest to strategiczna inwestycja w wydajność, bezpieczeństwo i niezawodność łańcucha dostaw materiałów sypkich. Ponieważ branże w dalszym ciągu dążą do oszczędnej produkcji i zmniejszonego śladu węglowego, zapotrzebowanie na inteligentniejsze, szybsze i bardziej zrównoważone rozwiązania w zakresie napełniania i pakowania będzie się nasilać, umacniając rolę tych linii jako niezbędnych aktywów.

Skontaktuj się z nami