Zrozumienie mechaniki technologii uszczelniania cieczy

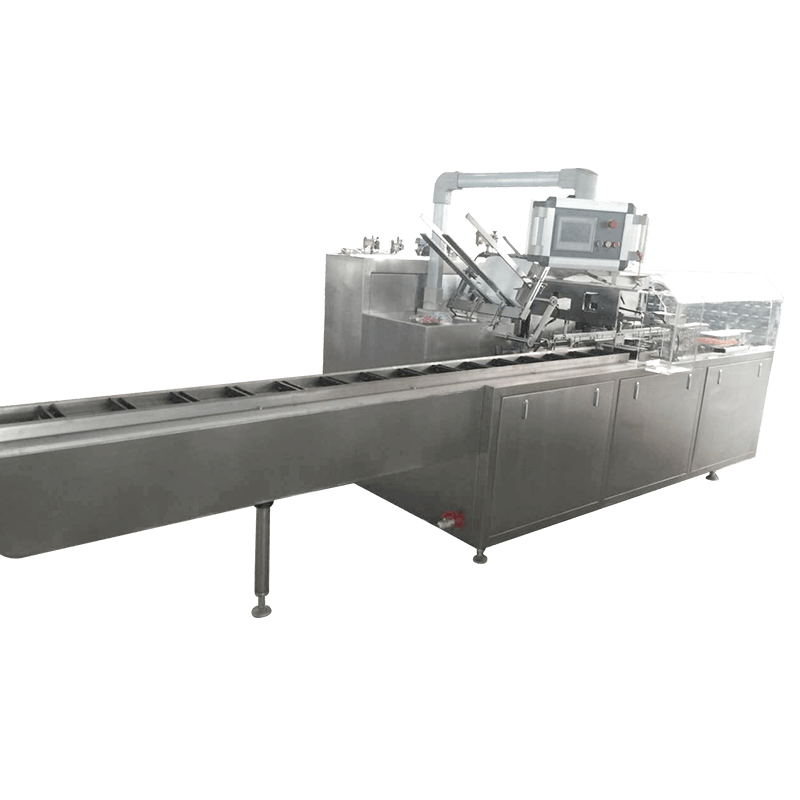

Maszyna do zamykania płynów to wyspecjalizowane urządzenie przeznaczone do napełniania i hermetycznego zamykania różnych płynów w pojemnikach, takich jak torebki, butelki lub słoiki. Mechanizm rdzeniowy obejmuje zsynchronizowany proces podawania pojemnika, wtryskiwania precyzyjnej objętości cieczy przez dyszę i stosowania ciepła lub ciśnienia w celu utworzenia szczelnego uszczelnienia. Nowoczesne maszyny wykorzystują systemy napędzane serwo, aby zapewnić, że prędkość napełniania odpowiada szybkości zgrzewania, zapobiegając rozlaniu i zapewniając stałą jakość produktu w dużych partiach produkcyjnych.

Maszyny te są niezbędne do utrzymania trwałości i higieny produktów w przemyśle spożywczym, napojów i farmaceutycznym. Usuwając powietrze z przestrzeni nad roztworem lub stosując przepłukiwanie azotem przed uszczelnieniem, maszyna chroni ciecz przed utlenianiem i zanieczyszczeniem mikrobiologicznym. Ta precyzja pozwala producentom skalować swoją działalność, jednocześnie spełniając rygorystyczne normy regulacyjne dotyczące bezpieczeństwa i dokładności objętościowej.

Kluczowe elementy płynnego systemu uszczelniającego

Aby za każdym razem uzyskać idealne uszczelnienie, kilka precyzyjnych komponentów musi ze sobą współdziałać. Skuteczność maszyna do uszczelniania cieczy zależy w dużym stopniu od jego zdolności do radzenia sobie z różnymi lepkościami, od rzadkich płynów przypominających wodę po gęste żele lub oleje. Poniżej znajdują się najważniejsze części definiujące system o wysokiej wydajności:

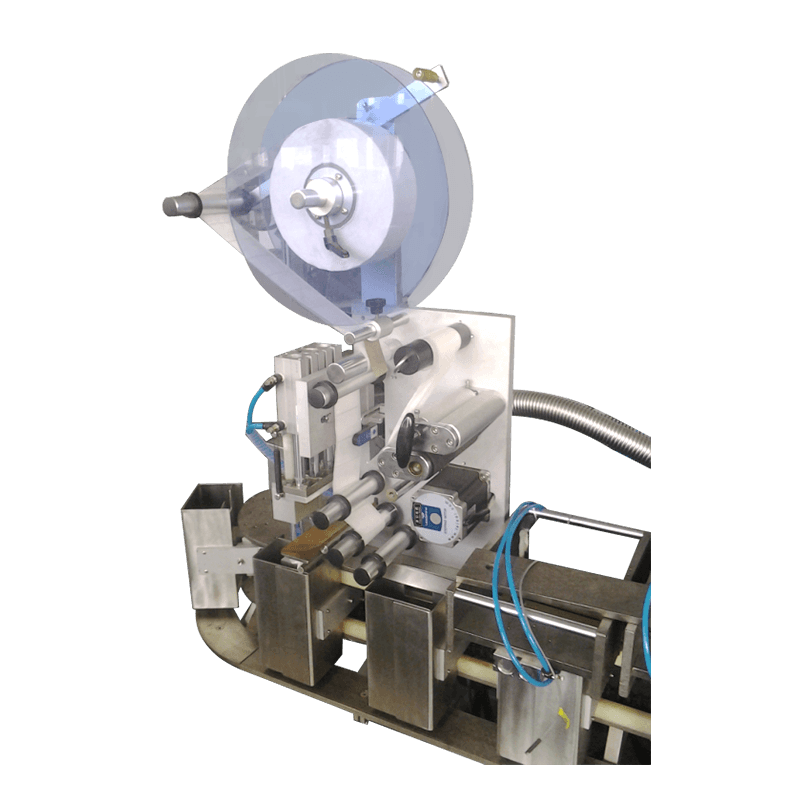

- Dysze napełniające: Specjalnie zaprojektowany, aby zapobiec kapaniu i pienieniu podczas procesu wtrysku.

- Pręty zgrzewające: Stosowany do opakowań elastycznych w celu stopienia ze sobą warstw folii, tworząc trwałe połączenie.

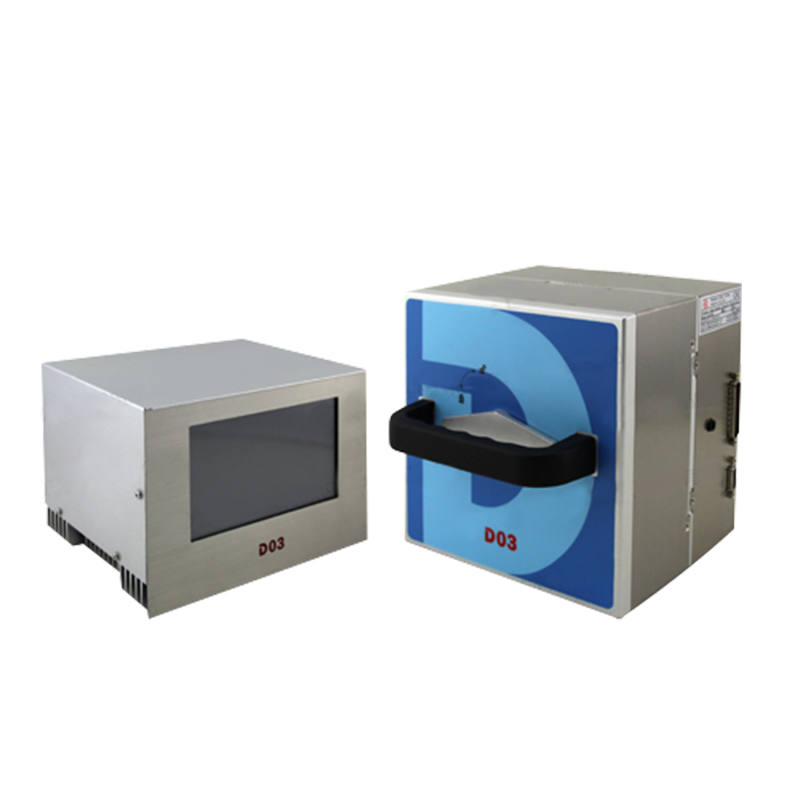

- Panel sterowania PLC: Mózg maszyny, który pozwala operatorom regulować temperaturę, ciśnienie i czas zgrzewania.

- System przenośników: Przemieszcza pojemniki przez stacje napełniania i zamykania z dużą dokładnością.

Porównanie powszechnych metod uszczelniania cieczy

Wybór odpowiedniego urządzenia zależy od rodzaju cieczy i użytego materiału opakowaniowego. Poniższa tabela porównuje najpopularniejsze technologie uszczelniania stosowane w środowiskach przemysłowych:

| Typ uszczelnienia | Najlepsze dla | Podstawowa zaleta |

| Zgrzewanie na gorąco | Plastikowe woreczki/saszetki | Niski koszt i duża prędkość |

| Uszczelnianie indukcyjne | Butelkowany sok / lekarstwo | Hermetyczne zamknięcie zabezpieczające przed manipulacją |

| Uszczelnienie ultradźwiękowe | Nabiał / zanieczyszczone krawędzie | Uszczelnia pozostałości cieczy |

Względy techniczne dotyczące optymalnej wydajności

Zarządzanie lepkością i przepływem

Charakterystyka przepływu cieczy decyduje o rodzaju pompy zastosowanej w maszynie. Pompy perystaltyczne są często stosowane do cieczy sterylnych, ponieważ płyn nigdy nie dotyka części maszyny, natomiast pompy tłokowe lepiej sprawdzają się w przypadku past o dużej lepkości. Upewnienie się, że maszyna jest skalibrowana pod kątem określonej lepkości produktu, zapobiega powstawaniu „ogonków”, czyli gromadzeniu się nadmiaru płynu w obszarze zgrzewu, co zagraża integralności opakowania.

Kalibracja temperatury i czasu przebywania

W przypadku maszyn zgrzewających kluczowe znaczenie ma znalezienie „najlepszego punktu” pomiędzy temperaturą a czasem przebywania. Jeśli listwy zgrzewające będą zbyt gorące, spalą folię; jeśli są zbyt chłodne, uszczelka łatwo się oderwie. Profesjonalne maszyny do uszczelniania cieczy umożliwiają mikroregulację tych parametrów, aby uwzględnić różnice w grubości folii lub temperaturze pokojowej, zapewniając, że każda jednostka opuszcza linię z doskonałym połączeniem.

Protokoły konserwacji zapewniające długowieczność

Maszyna do uszczelniania cieczy stanowi znaczną inwestycję i wymagana jest regularna konserwacja, aby zapobiec przestojom. Ponieważ maszyny te obsługują ciecze, są podatne na korozję lub gromadzenie się osadów, jeśli nie są odpowiednio czyszczone po każdej zmianie. Wdrożenie procedury codziennego czyszczenia na miejscu (CIP) gwarantuje, że linie wewnętrzne pozostaną wolne od bakterii i stwardniałego produktu.

- Cotygodniowa kontrola elementów grzejnych i taśmy teflonowej w celu zapewnienia równomiernego rozprowadzania ciepła.

- Smarowanie ruchomych połączeń mechanicznych w celu zapobiegania zużyciu spowodowanemu tarciem.

- Kalibracja czujników w celu utrzymania dokładnych poziomów napełnienia i pozycjonowania woreczków.

Skontaktuj się z nami