Podstawowe elementy wysokowydajnej linii do produkcji opakowań

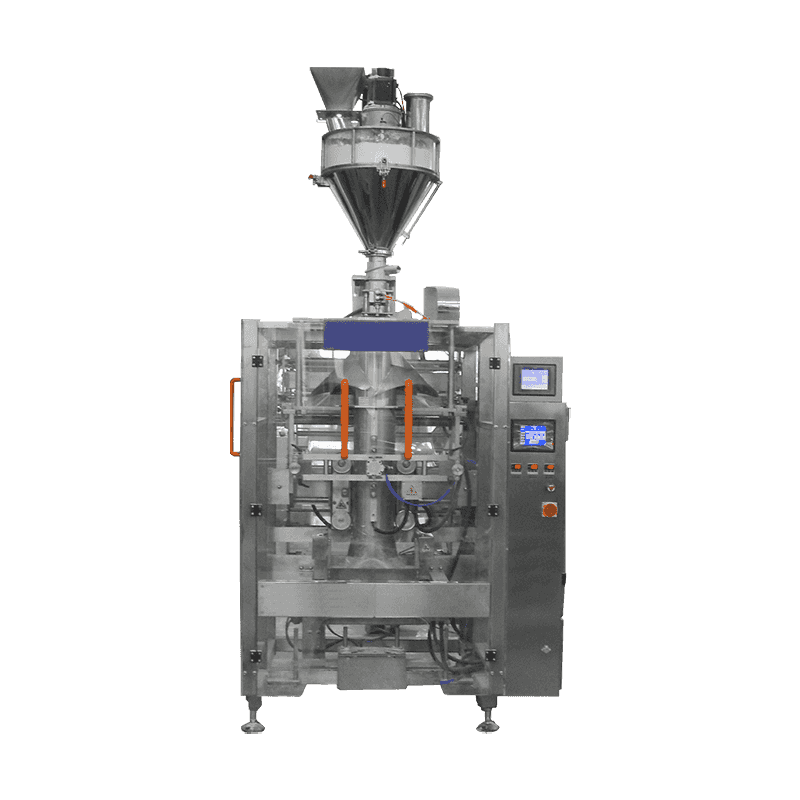

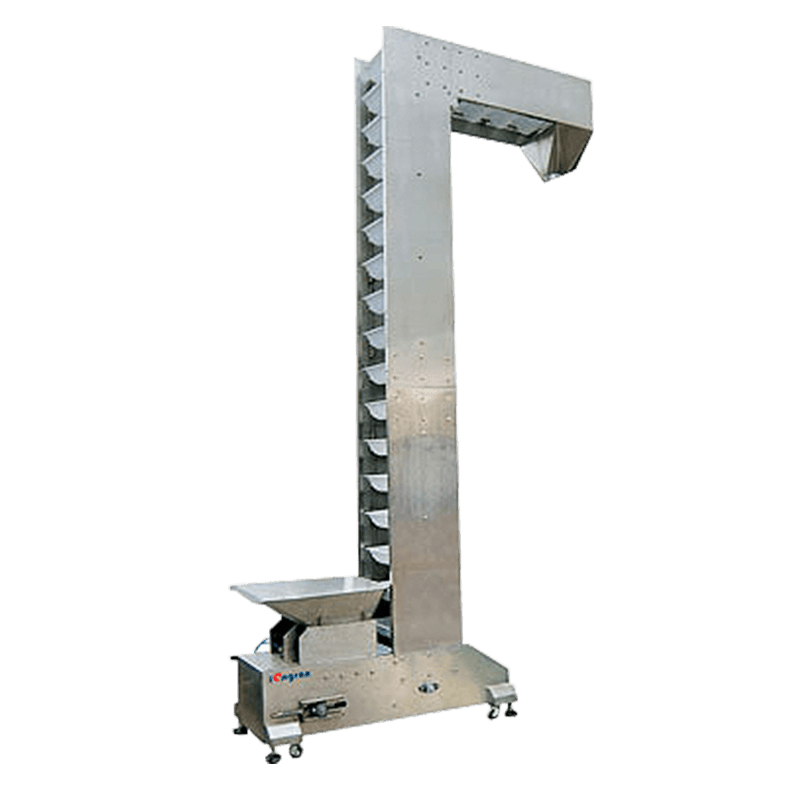

Nowoczesny linia do produkcji opakowań to wyrafinowany ekosystem wzajemnie połączonych maszyn zaprojektowanych do przekształcania produktów masowych w jednostki gotowe do wprowadzenia na rynek. Podstawą tego systemu jest podstawowy sprzęt do pakowania, taki jak maszyny do pionowego napełniania i zamykania (VFFS) lub obrotowe maszyny do napełniania torebek, które mają bezpośredni kontakt z produktem. Są one wspierane przez wysoce precyzyjne systemy ważenia i naważarki wielogłowicowe, które zapewniają dokładność dozowania, ograniczając straty produktu i zachowując zgodność z przepisami. Integracja między tymi komponentami ma kluczowe znaczenie; wąskie gardło na etapie ważenia może zatrzymać cały dalszy proces, przez co zsynchronizowane protokoły komunikacyjne są niezbędne do utrzymania stałego przepływu.

Etapy drugo- i trzeciorzędne obejmują kartonowanie, okrywanie i paletyzację. Opakowanie wtórne skupia się na grupowaniu poszczególnych jednostek w pudełka gotowe do sprzedaży detalicznej, natomiast opakowanie trzeciorzędne przygotowuje te pudełka do transportu masowego. Nowoczesne linie często wykorzystują do paletyzacji integratory ramion robotycznych, które oferują znacznie większą elastyczność niż tradycyjne paletyzatory mechaniczne. Roboty te można zaprogramować do obsługi różnych rozmiarów SKU i schematów układania, umożliwiając producentom przełączanie między liniami produktów przy minimalnych przestojach. Płynne przejście między tymi etapami definiuje środowisko produkcyjne o wysokiej wydajności.

Specyfikacje techniczne sprzętu liniowego

Przy wyborze sprzętu dla linii pakującej głównymi miarami sukcesu są zgodność techniczna i przepustowość. Poniższa tabela przedstawia standardowe oczekiwania dotyczące wydajności kluczowych maszyn w środowisku produkcyjnym o średniej i dużej skali:

| Typ maszyny | Średnia prędkość (BPM) | Kluczowa metryka |

| Obrotowy wypełniacz w płynie | 120 - 400 | Dokładność wypełnienia (±0,5%) |

| Zgrzewarka indukcyjna | 60 - 200 | Integralność uszczelnienia hermetycznego |

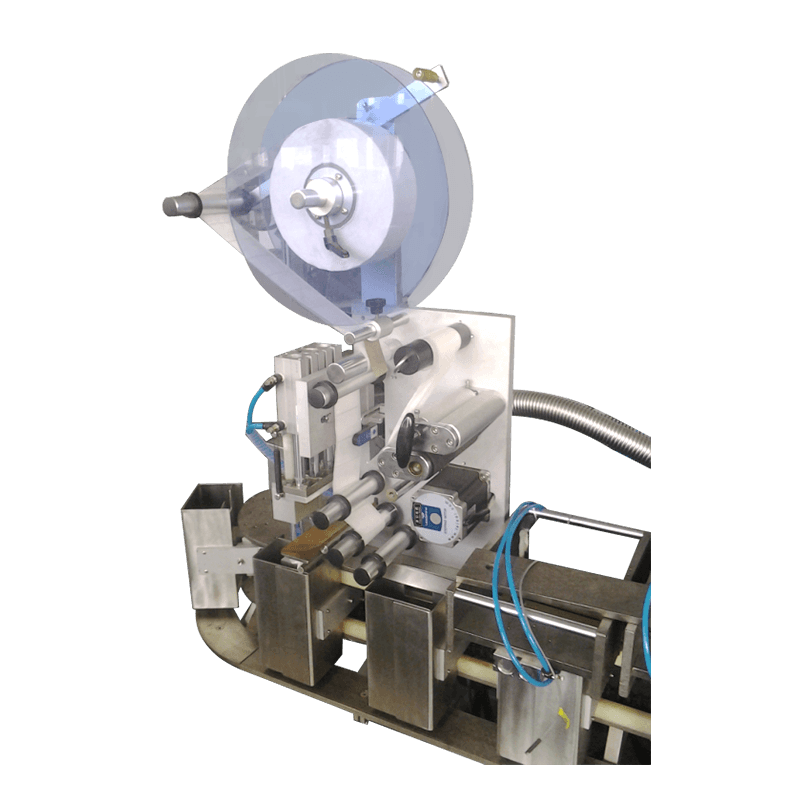

| Automatyczna etykieta | 150 - 500 | Dokładność umieszczenia |

| Prowadzący sprawy | 15 - 30 | Konsystencja prostopadłościanu |

Wdrażanie inteligentnych inspekcji i kontroli jakości

Kontrola jakości nie jest już ręcznym procesem pobierania próbek, ale zintegrowaną, zautomatyzowaną koniecznością. Systemy kontroli wizyjnej są obecnie standardem na liniach dużych prędkości i umożliwiają weryfikację orientacji etykiet, czytelności daty ważności i dokręcenia nakrętki. Systemy te wykorzystują szybkie kamery i oprogramowanie oparte na sztucznej inteligencji do identyfikowania defektów w ciągu milisekund, uruchamiając pneumatyczne ramiona odrzucające w celu usunięcia wadliwych elementów bez spowalniania linii. Dzięki temu do etapu osłonki docierają wyłącznie produkty w 100% zgodne z wymaganiami, co znacznie zmniejsza ryzyko kosztownych wycofań ze sprzedaży detalicznej.

Krytyczne punkty kontroli

- Wykrywanie metalu i prześwietlenie: skanowanie w poszukiwaniu zanieczyszczeń fizycznych w produkcie po zgrzaniu.

- Doważanie kontrolne: Sprawdzanie, czy każda paczka spełnia wymagania wagowe podane na etykiecie.

- Weryfikacja OCR: Zapewnia optyczne rozpoznawanie znaków kodów partii i dat przydatności do spożycia.

- Kontrola uszczelnienia: Wykorzystanie termowizji lub czujników ciśnienia do wykrycia nieszczelności opakowań elastycznych.

Strategie minimalizacji przestojów związanych z przezbrojeniem

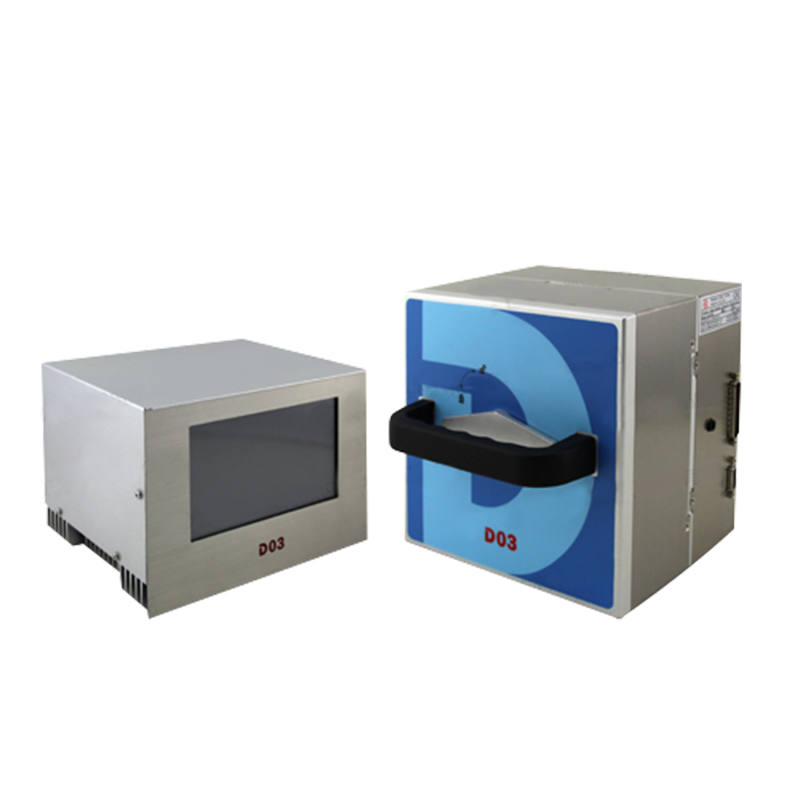

W zakładzie oferującym wiele produktów metodologia „Jednominutowej wymiany matrycy” (SMED) ma kluczowe znaczenie dla utrzymania rentowności. Linia do produkcji opakowań, której zmiana z butelki 500 ml na butelkę 1-litrową zajmuje cztery godziny, oznacza ogromną utratę potencjalnych przychodów. Aby temu zaradzić, producenci inwestują w maszyny „beznarzędziowe”, w których regulacji można dokonać za pomocą ręcznych korb z odczytami cyfrowymi lub za pomocą ustawień wstępnych HMI (Human Machine Interface), które automatycznie dostosowują szerokość przenośników i wysokość czujników.

Kolejnym praktycznym rozwiązaniem jest modułowa konstrukcja linii. Dzięki zastosowaniu mobilnych urządzeń, które można wjeżdżać i wyjeżdżać z linii, zakłady mogą w ciągu kilku minut ominąć niektóre maszyny lub wymienić głowice etykietujące. Standaryzacja wykończeń szyjek pojemników i wymiarów etykiet dla różnych asortymentów produktów dodatkowo upraszcza wymagania mechaniczne związane z przezbrojeniem. Kiedy strategie te zostaną połączone z wyszkolonym zespołem konserwacyjnym typu „załoga pitowa”, czasy przezbrajania można często skrócić o ponad 50%, bezpośrednio zwiększając ogólną efektywność sprzętu (OEE) zakładu.

Rola cyfryzacji i przemysłowego IoT

Integracja czujników Przemysłowego Internetu Rzeczy (IIoT) na całej linii pakującej umożliwia gromadzenie danych w czasie rzeczywistym i konserwację predykcyjną. Zamiast czekać na awarię silnika, czujniki monitorują wibracje i sygnatury cieplne, aby przewidzieć awarie, zanim one wystąpią. Dane te są wprowadzane do scentralizowanego systemu SCADA (kontrola nadzorcza i gromadzenie danych), zapewniając menedżerom wgląd w wydajność linii, w tym przyczyny przestojów i liczbę braków. Ten poziom przejrzystości jest niezbędny do ciągłego doskonalenia i pomaga w identyfikowaniu subtelnych nieefektywności, które w przeciwnym razie mogłyby pozostać niezauważone przez operatorów pięter.

Skontaktuj się z nami